Редуктор для автоматизированной производственной линии

Редуктор для автоматизированной производственной линии – это механический компонент, предназначенный для изменения крутящего момента и скорости вращения между двигателем и исполнительным механизмом. Правильный выбор редуктора обеспечивает эффективную и надежную работу всей автоматизированной системы, оптимизируя производственные процессы и снижая затраты на обслуживание. В статье рассмотрены типы редукторов, критерии выбора, особенности применения в различных отраслях и рекомендации по обслуживанию.

Типы редукторов, используемых в автоматизированных производственных линиях

Существует несколько основных типов редукторов, каждый из которых имеет свои преимущества и недостатки:

- Цилиндрические редукторы: Отличаются высокой эффективностью и надежностью, подходят для высоких скоростей и больших нагрузок.

- Конические редукторы: Используются для изменения направления вращения на 90 градусов, обеспечивают плавную и тихую работу.

- Червячные редукторы: Компактные и обеспечивают высокое передаточное отношение, но имеют более низкую эффективность по сравнению с цилиндрическими и коническими.

- Планетарные редукторы: Обеспечивают высокую мощность в компактном корпусе, отличаются высокой точностью и долговечностью.

- Волновые редукторы: (гармонические передачи) Обладают высокой точностью и отсутствием люфта, идеально подходят для робототехники и прецизионного оборудования.

Критерии выбора редуктора для автоматизированной производственной линии

Выбор подходящего редуктора зависит от множества факторов:

- Крутящий момент: Определяется нагрузкой на исполнительный механизм и передаточным отношением.

- Скорость вращения: Зависит от требуемой скорости работы исполнительного механизма.

- Передаточное отношение: Определяет соотношение между скоростью вращения входного и выходного валов.

- Эффективность: Влияет на энергопотребление и тепловыделение.

- Условия эксплуатации: Учитываются температура, влажность, наличие агрессивных сред и вибраций.

- Габариты и вес: Ограничения по пространству и грузоподъемности.

- Требования к точности и надежности: Определяются типом производственного процесса и допустимым уровнем отказов.

Применение редукторов в различных отраслях промышленности

Редукторы широко используются в различных отраслях, где требуется автоматизация производственных процессов:

- Пищевая промышленность: Упаковочные линии, конвейеры, смесители. Требуются редукторы из нержавеющей стали с высокой гигиеничностью.

- Автомобильная промышленность: Сборочные линии, покрасочные камеры, роботизированные манипуляторы. Требуются редукторы с высокой точностью и надежностью.

- Фармацевтическая промышленность: Дозаторы, смесители, упаковочные машины. Требуются редукторы с высокой стерильностью и устойчивостью к химическим веществам.

- Горнодобывающая промышленность: Конвейеры, дробилки, насосы. Требуются редукторы с высокой прочностью и устойчивостью к тяжелым условиям эксплуатации.

- Металлургия: Прокатные станы, волочильные машины, литейные линии. Требуются редукторы с высокой мощностью и устойчивостью к высоким температурам.

- Робототехника: В современных производственных линиях, оснащённых роботами, особое внимание уделяется волновым редукторам (гармоническим передачам), обеспечивающим высокую точность позиционирования и плавность движений. Компания ООО Чэнду Цзюхэ Чжичэн Интеллектуальное Оборудование https://www.china-jiuhe.ru/ специализируется на поставках именно таких компонентов, предлагая решения для различных задач автоматизации.

Обслуживание и ремонт редукторов для автоматизированной производственной линии

Регулярное обслуживание и своевременный ремонт редукторов является ключевым фактором обеспечения их долговечной и надежной работы.

Основные этапы обслуживания:

- Регулярная проверка уровня масла: Поддержание оптимального уровня масла обеспечивает смазку и охлаждение компонентов редуктора.

- Замена масла: Рекомендуется производить замену масла в соответствии с рекомендациями производителя, обычно каждые 6-12 месяцев.

- Проверка состояния подшипников: Износ подшипников может привести к повышенному шуму и вибрациям, а также к выходу редуктора из строя.

- Проверка состояния зубчатых колес: Износ зубчатых колес может привести к снижению эффективности и увеличению люфта.

- Проверка герметичности: Утечки масла могут привести к загрязнению окружающей среды и снижению эффективности редуктора.

- Очистка от загрязнений: Накопление пыли и грязи может привести к перегреву и износу компонентов редуктора.

Рекомендации по ремонту:

- Использование оригинальных запчастей: Оригинальные запчасти обеспечивают соответствие требованиям производителя и гарантируют надежную работу редуктора.

- Профессиональный ремонт: Ремонт редуктора должен производиться квалифицированными специалистами с использованием специализированного оборудования.

- Своевременная замена изношенных деталей: Замена изношенных деталей позволяет предотвратить более серьезные поломки и продлить срок службы редуктора.

Выбор смазочных материалов для редуктора

Выбор правильного смазочного материала играет решающую роль в обеспечении долговечности и эффективности работы редуктора. Неправильный выбор смазки может привести к повышенному износу, перегреву и, в конечном итоге, к преждевременному выходу редуктора из строя.

Типы смазочных материалов:

- Минеральные масла: Наиболее распространенный тип смазочных материалов, подходит для большинства редукторов, работающих в нормальных условиях эксплуатации.

- Синтетические масла: Обладают улучшенными характеристиками по сравнению с минеральными маслами, обеспечивают лучшую защиту от износа и перегрева, особенно при высоких нагрузках и температурах.

- Полусинтетические масла: Компромисс между минеральными и синтетическими маслами, сочетают в себе преимущества обоих типов.

- Специальные смазки: Разработаны для конкретных условий эксплуатации, например, для работы при экстремально высоких или низких температурах, в агрессивных средах или при высоких нагрузках.

Критерии выбора смазочного материала:

- Вязкость: Определяет способность смазочного материала сохранять свои свойства при различных температурах. Выбор вязкости зависит от типа редуктора, условий эксплуатации и рекомендаций производителя.

- Индекс вязкости: Характеризует изменение вязкости смазочного материала в зависимости от температуры. Чем выше индекс вязкости, тем стабильнее свойства смазки при изменении температуры.

- Противоизносные свойства: Определяют способность смазочного материала защищать поверхности трения от износа.

- Антиокислительные свойства: Определяют способность смазочного материала противостоять окислению, которое приводит к образованию отложений и ухудшению свойств смазки.

- Антикоррозионные свойства: Определяют способность смазочного материала защищать детали редуктора от коррозии.

- Совместимость с материалами уплотнений: Смазочный материал не должен разрушать материалы уплотнений редуктора.

Примеры применения и сравнение характеристик редукторов (Пример)

Для наглядности представим сравнительную таблицу характеристик различных типов редукторов, используемых в автоматизированных линиях. Данные приведены для примера и могут отличаться в зависимости от конкретного производителя и модели.

| Тип редуктора | Эффективность (%) | Передаточное отношение | Применение | Особенности |

|---|---|---|---|---|

| Цилиндрический | 95-98 | 1:1 - 10:1 | Конвейеры, насосы | Высокая эффективность, простота конструкции |

| Конический | 90-95 | 1:1 - 6:1 | Приводы с изменением направления | Компактные размеры, надежность |

| Червячный | 60-90 | 5:1 - 100:1 | Транспортировочные системы | Высокое передаточное число, самоторможение |

| Планетарный | 90-98 | 3:1 - 70:1 | Сервоприводы, роботы | Компактность, высокая нагрузочная способность |

| Волновой (гармонический) | 70-90 | 30:1 - 320:1 | Робототехника, прецизионные станки | Высокая точность, отсутствие люфта |

Заключение

Выбор подходящего редуктора для автоматизированной производственной линии – это сложная задача, требующая учета множества факторов. Тщательный анализ требований, условий эксплуатации и характеристик различных типов редукторов позволит выбрать оптимальное решение, обеспечивающее эффективную, надежную и долговечную работу оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

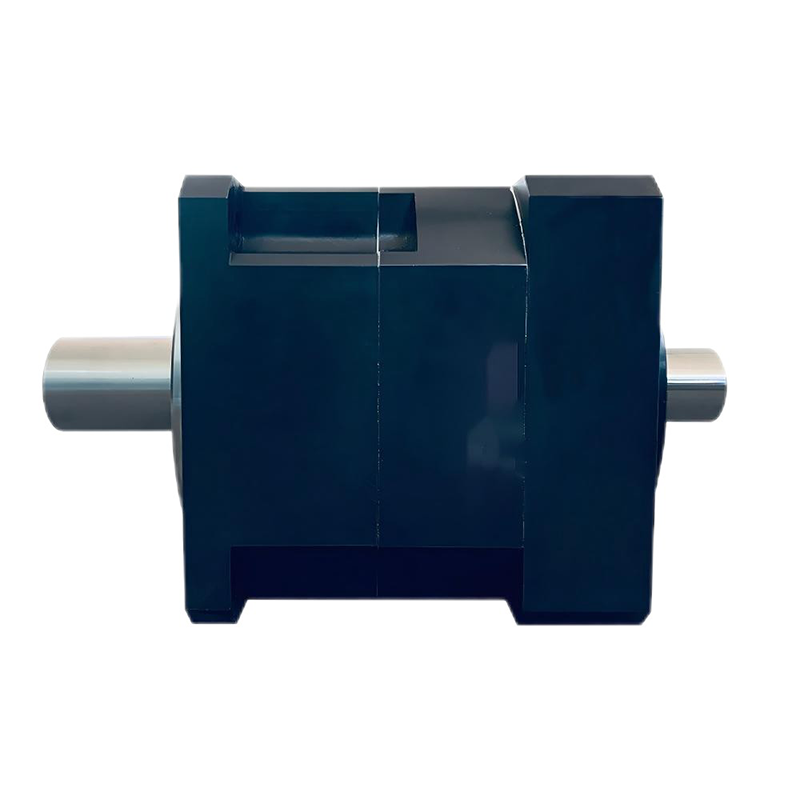

Планетарные редукторы с сервоприводом

Планетарные редукторы с сервоприводом -

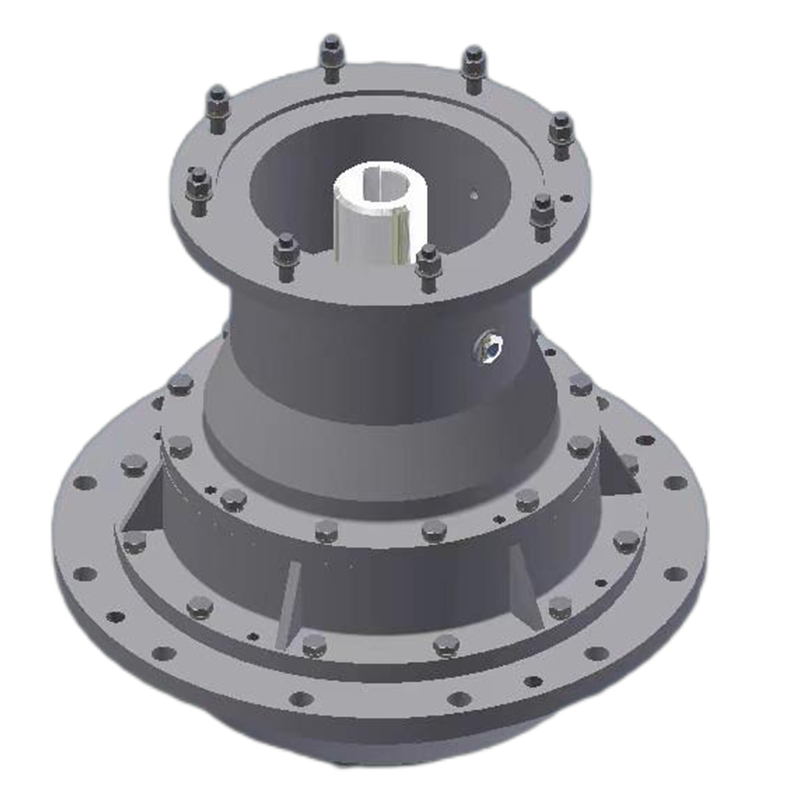

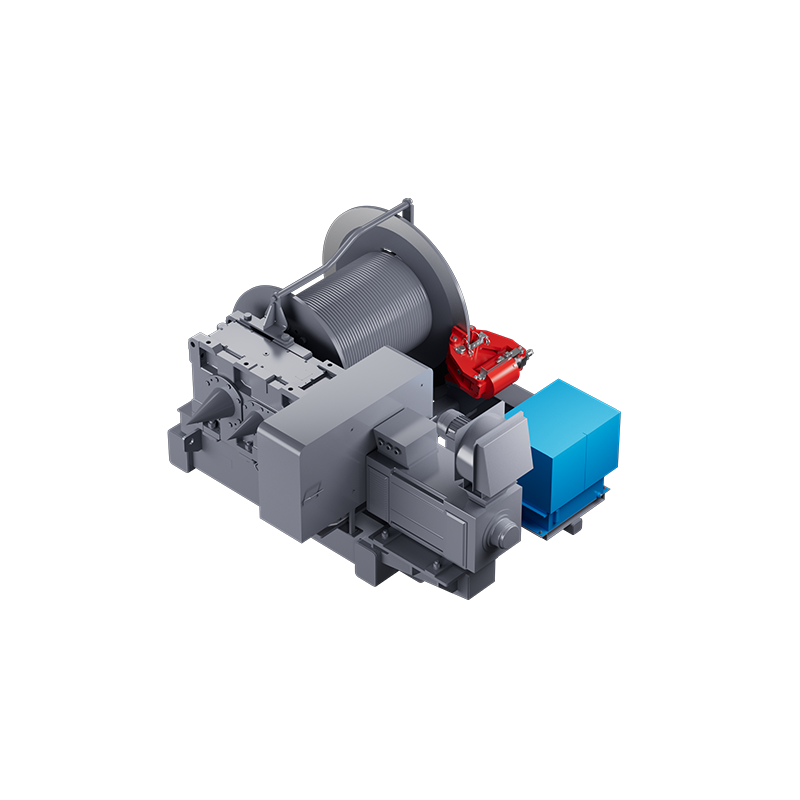

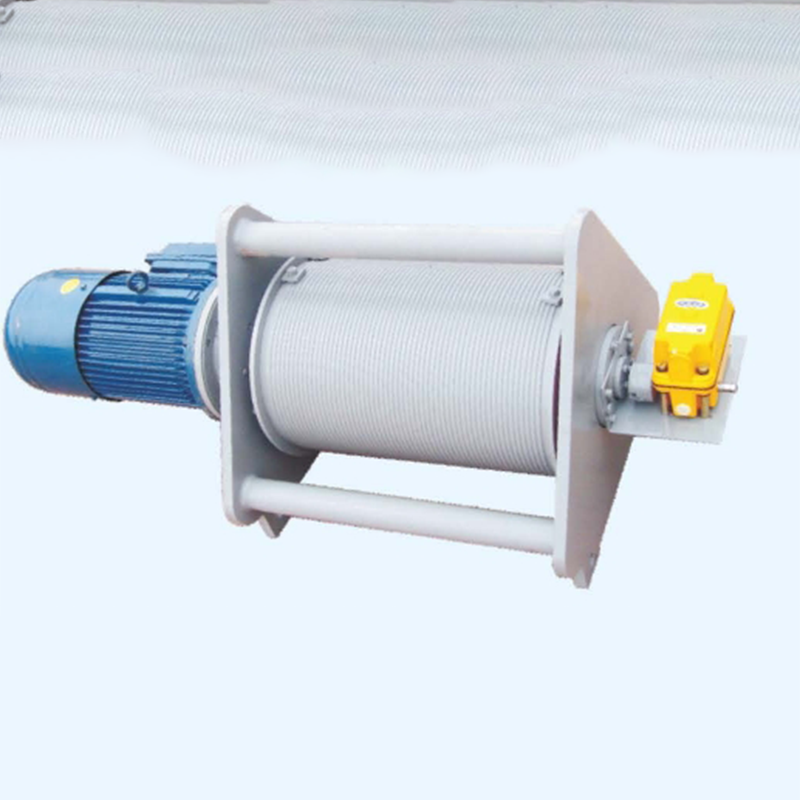

Редуктор для подъёмника

Редуктор для подъёмника -

Мостовой козловой кран большой / малый тележка операция тройная игра

Мостовой козловой кран большой / малый тележка операция тройная игра -

Планетарный увеличитель скорости

Планетарный увеличитель скорости -

Встроенные планетарные редукторы

Встроенные планетарные редукторы -

Мотор-редукторы серии JS

Мотор-редукторы серии JS -

Мотор-редукторы серии JF

Мотор-редукторы серии JF -

Подъемный механизм LVF

Подъемный механизм LVF -

Подъемный механизм JLF

Подъемный механизм JLF -

Редуктор для эскалатора с высокой нагрузкой

Редуктор для эскалатора с высокой нагрузкой -

Серия JN

Серия JN -

Механизм изменения вылета тележки JXD

Механизм изменения вылета тележки JXD

Связанный поиск

Связанный поиск- бетономешалка купить цена

- Завод по производству рулевого колеса для привода AGV

- лебедка т

- Ведущие покупатели двухступенчатых планетарных редукторов

- Производители типов мостовых козловых кранов

- Поставщики планетарных редукторов планетарного типа

- Основные страны-покупатели планетарных редукторов типа 100

- Поставщики электрических лебедок 220 В

- Производители электрических лебедок 12В

- Цены на планетарные редукторы 1:5